Keskeiset takeet

Magnesiumoksidi (MGO) -levyt ovat korkean suorituskyvyn, monikäyttöinen rakennusmateriaali.

Ne tarjoavat poikkeuksellisen palonkestävyyden, ylittäen usein perinteisten materiaalien vastustuskyvyn.

MGO -levyt ovat erittäin kestäviä kosteutta, hometta ja hometta kasvua.

Heidän vankka koostumus myötävaikuttaa erinomaiseen kestävyyteen ja voimaan.

Valmistusprosessi on suhteellisen ympäristöystävällinen, mikä myötävaikuttaa kestäviin rakennuskäytäntöihin.

Mikä on magnesiumoksidinlevy?

Määritelmä ja käyttää

Magnesiumoksidi (MGO) -levy on mineraalipohjainen, vihreä rakennusmateriaali, joka on valmistettu pääasiassa magnesiumoksidista, luonnossa esiintyvästä mineraalista. Se on tehdasvalmistettu, ei-rakenteellinen, vaipapaneelituote, jolla on laaja käyttötarkoitus rakenteessa. MGO-levyt on suunniteltu toimimaan erinomaisena vaihtoehtona perinteiselle kipsipohjaiselle kipsilevylle, sementtilevylle, kuitusementille ja vaneri/OSB-tuotteille. Niiden monipuolisuus mahdollistaa niiden käytön erilaisissa sovelluksissa, mukaan lukien:

Ulkovaippa: Tarjoamalla kestävä ja palonkestävä kerros ulkoisille seinille.

Sisäseinät ja katot: Tarjoaa erinomaista palonsuojausta ja kosteudenkestävyyttä sisäisten jatkojen ja yläpintojen kohdalla.

Alakalvo: Luomalla vakaa ja vankka pohja erilaisille lattiamateriaaleille.

Laatan tausta: Toimitetaan luotettavana, vedenpitävänä substraattina keraamisille, posliinille ja luonnonkivekiveille kylpyhuoneissa, keittiöissä ja muissa märissä alueissa.

Palon arvioidut kokoonpanot: Integraalikomponentit järjestelmissä, jotka vaativat tiettyjä palonkestävyyttä.

Rakenteelliset eristetyt paneelit (SIP) Käytetään vaippa -materiaalina parannetun eristyksen ja rakenteellisen eheyden parantamiseksi.

Soffits ja fascias: Tarjoaa kestäviä ja vähän huoltoa olevia viimeistelyjä kattojen ylittämiselle.

Akselin seinän kotelot: Tulipalo-esteiden muodostaminen pystysuoraan akseliin.

Historiallinen tausta

Magnesiumpohjaisten sementtien käyttö rakentamisessa on kaukana nykyaikaisesta innovaatiosta. Itse asiassa heidän historiansa ulottuu vuosituhansien ja edeltää monia nykypäivän laajasti käytettyjä rakennusmateriaaleja.

Muinaiset sivilisaatiot tunnustivat magnesian (magnesiumoksidin) hyödylliset ominaisuudet. Sitä käytettiin huomattavasti laastissa merkittävien rakenteiden, kuten Kiinan suuren seinän ja arkkitehtuurin, rakentamiseen, mukaan lukien panteonin mahdollisesti komponentit. Nämä varhaiset sovellukset käyttivät magnesiaa sitoutumisominaisuuksien ja kestävyyden vuoksi.

1900-luvun tullessa magnesiumpohjaisten sementtien näkyvyys kuitenkin heikentyi. Halvemmat vaihtoehdot, kuten Portland Cement, kipsi ja vaneri, tulivat laajasti saataville, mikä johti rakennuskäytäntöjen muutokseen. Useiden vuosikymmenien ajan MGO-pohjaiset materiaalit siirrettiin suurelta osin niche-sovelluksiin, kuten korkean lämpötilan uunivuoriin ja erikoistuneisiin korjaussementteihin.

Magnesiumoksidilevyjen elpyminen valtavirran rakennusteollisuudessa alkoi noin kaksi vuosikymmentä sitten. Tätä herätystä johti kasvava kysyntä kestävälle, korkean suorituskyvyn rakennusmateriaalille, jotka käsittelivät kysymyksiä, kuten paloturvallisuus, kosteudenhallinta ja ympäristövaikutukset. Nykyaikaiset valmistustekniikat ja syvempi ymmärrys MGO: n ainutlaatuisista ominaisuuksista sallivat nykyään tunnetujen MGO -vaippalevyjen kehittämisen. Heidän poikkeukselliset edut ajoivat heidät nopeasti takaisin kiistaksi mieluummin valintarakentajille, jotka etsivät kestäviä, ympäristöystävällisiä ja joustavia rakennusratkaisuja. Erityisesti MGO -levyjä käytettiin laajasti vuoden 2008 olympialaisille Pekingin kansallisesta stadionille, mikä korosti niiden omaksumista suurissa, moderneissa arkkitehtuuriprojekteissa.

Kemiallinen rakenne

Magnesiumoksidi (MGO), joka tunnetaan myös nimellä magnesia, on epäorgaaninen yhdiste, joka esiintyy valkoisena kiinteänä aineena. Sen kemialliselle rakenteelle on ominaista ioninen sidos magnesiumin (MG) ja happea (O) -atomien välillä. Magnesium, joka on metalli jaksollisen taulukon ryhmästä 2, menettää helposti kaksi elektronia Mg: n muodostamiseksi 2 kationi. Happi, joka ei ole metalli ryhmästä 16, saa helposti kaksi elektronia O: n muodostamiseksi 2 - anionia. Nämä vastakkaisesti varautuneet ionit houkuttelevat toisiaan, muodostaen ionisille yhdisteille tyypillisen kidehilan rakenteen.

Magnesiumoksidin kiderakenne on samanlainen kuin natriumkloridi (kivisuola), ja se on omaksunut kuutiomaisen kidijärjestelmän, jossa kukin mg 2 Ionia ympäröi kuusi O: ta 2 - ionit, ja päinvastoin. Tämä vahva ioninen sitoutuminen myötävaikuttaa merkittävästi MGO: n korkeaan sulamispisteeseen (2852 ° C), kovuuteen ja kemialliseen stabiilisuuteen, jotka ovat ratkaisevan tärkeitä MGO -levyjen suorituskyvyn kannalta erilaisissa ympäristöolosuhteissa, etenkin korkeassa lämmössä tai kosteuden läsnä ollessa. Tämän rakenteen stabiilisuus on avain materiaalin palonkestävyyteen, koska se ei hajoa helposti tai polttaa liekkien altistuessa.

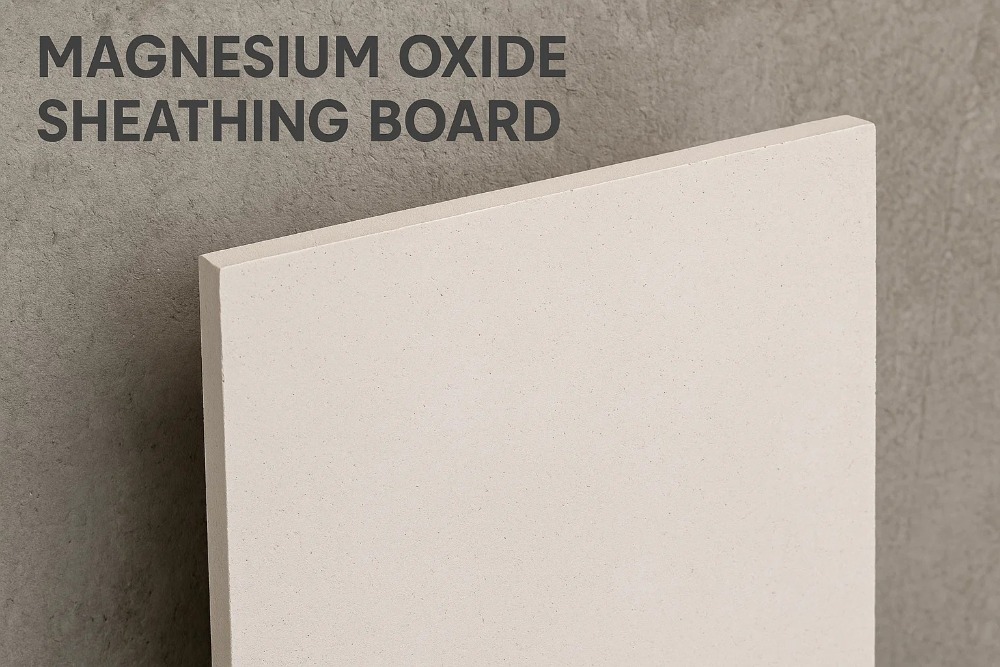

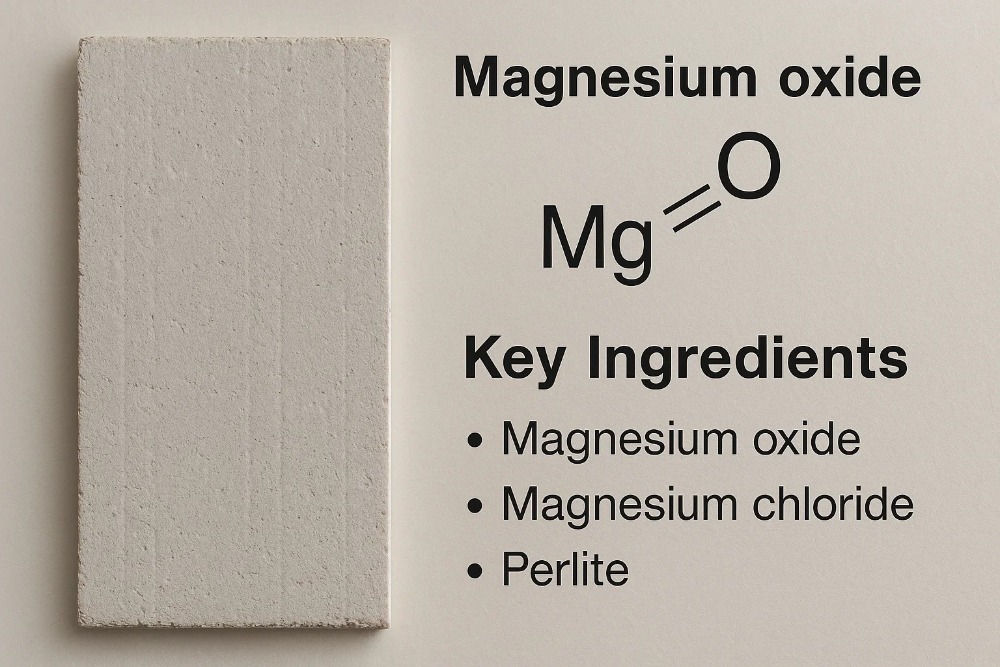

Keskeiset aineosat

Kun taas magnesiumoksidi on ensisijainen sideaine, MGO -levyt ovat komposiittimateriaaleja, mikä tarkoittaa, että ne on valmistettu yhdistelmästä useiden aineosien yhdistelmää, jotka toimivat synergistisesti haluamien ominaisuuksiensa saavuttamiseksi. Tarkka formulaatio voi vaihdella hieman valmistajien välillä, mutta ydinkomponentit sisältävät yleensä:

Magnesiumoksidi (MGO) Ensisijainen sitoutumisaine, joka on tyypillisesti johdettu luonnollisen magnesiitin kalsinoinnista. Se reagoi magnesiumkloridin kanssa hydratoituneen magnesiumoksikloridisementin muodostamiseksi, joka on pääkanta, joka jähmtää levyä.

Magnesiumkloridi (MGCL 2 ): Toimii ratkaisevana reagenssina MGO: n kanssa. Veteen liuotettuna magnesiumkloridi helpottaa hydraatio- ja kovettumisprosessia muodostaen stabiilin magnesiumoksikloridisementin, joka sitoo muut komponentit toisiinsa. MGO: n tarkka suhde MGCL: ään 2 on kriittinen voiman ja vakauden kannalta.

Perlite: Kevyt, amorfinen vulkaaninen lasi, jota lämpökäsitetään laajentumaan. Seokseen lisätään perliittiä levyn kokonaispainon vähentämiseksi, sen eristysominaisuuksien parantamiseksi (sekä lämpö että akustinen) ja parantaa palonkestävyyttä sen palamattoman luonteen vuoksi.

Puukuidut/selluloosa: Nämä komponentit toimivat tyypillisesti sahanpurun tai muiden kierrätettyjen puuhuidujen muodossa, joka on samanlainen kuin betonin alennus. Ne tarjoavat vetolujuuden, parantavat iskunkestävyyttä ja auttavat estämään halkeilua. Kuitujen tyyppi ja määrä vaikuttavat hallituksen joustavuuteen ja toimitettavuuteen.

Lasikuituverkko: Lasikuituverkko on usein upotettu levyn kerroksiin, lasikuituverkko tarjoaa lisävetolujuuden, mittakaavan ja halkeaman kestävyyden. Se auttaa levittämään stressiä ympäri linjaa ja parantaa edelleen sen kestävyyttä.

Muut lisäaineet: Pienet määrät muita lisäaineita voidaan sisällyttää hienosäätökohtaisiin ominaisuuksiin. Näihin voi kuulua:

Plekterisaattorit: Työtävyyden ja virtauksen parantamiseksi valmistuksen aikana.

Veden hylkinnyt: Kosteuskestävyyden parantamiseksi edelleen.

Stabilisaattorit: Hallita asetusaikaa ja varmistaa pitkäaikainen suorituskyky.

Näiden aineosien huolellinen suhteellinen ja sekoittaminen ovat välttämättömiä MGO -levyjen tuottamiseksi, joilla on tasainen laatu, lujuus ja haluttu suorituskykyominaisuuksien alue.

Valmistus

Tuotantoprosessi

Magnesiumoksidi (MGO) -levyjen valmistus sisältää tyypillisesti monivaiheisen prosessin, joka yhdistää tarkan materiaalin sekoittamisen edistyneisiin kovetustekniikoihin. Tavoitteena on luoda homogeeninen, tiheä ja kestävä paneeli.

Raaka -aineiden valmistelu:

Magnesiumoksidi (MGO): Tyypillisesti käytetään voimakkaasti kaustista kalsinoidun magnesiaa. Usein on hienosti perusteltua yhtenäisen reaktiivisuuden varmistamiseksi.

Magnesiumkloridi (MGCL 2 ): Tämä toimitetaan yleensä konsentroituna vesiliuoksena.

Aggregaatit ja täyteaineet: Perlite, pukuidut ja muut kevyet aggregaatit mitataan ja valmistetaan huolellisesti. Lasikuituverkko leikataan koon mukaan.

Sekoittaminen:

Kuivat raaka -aineet, mukaan lukien MGO, Perlite ja puukuidut, syötetään suuriin teollisuussekoittimiin.

Samanaikaisesti magnesiumkloridiliuos, usein laimennettu spesifiseen konsentraatioon, johdetaan sekoittimeen.

Ainesosat sekoitetaan perusteellisesti homogeenisen lietteen tai tahnaan luomiseksi. Tämän seoksen johdonmukaisuus on kriittinen lopullisen hallituksen laadun kannalta.

Muodostuminen:

Sitten sekoitettu liette syötetään jatkuvasti kuljetinhihnalle tai valukonelle.

Materiaalin liikkuessa tyypillisesti lasikuituverkkokerros asetetaan muotoilulevyn ylä- ja/tai alapintaan. Tämä vahvistus on ratkaisevan tärkeä hallituksen rakenteelliselle eheydelle.

Rullat tai puristusmekanismit puristavat materiaalin haluttuun paksuuteen varmistaen tasaisuuden ja tiheyden. Tämä prosessi voidaan automatisoida, luomalla jatkuvan MGO -seoksen arkin.

Alkuasetus ja leikkaaminen:

Muodostumisen jälkeen vihreä (huolimaton) levy alkaa läpikäyttää alkuperäistä asetusreaktiota, jossa magnesiumoksidi reagoi magnesiumkloridiliuoksen kanssa hydratoituneen magnesiumoksikloridisementin muodostamiseksi.

Ennen kuin se kovettuu kokonaan, jatkuva arkki leikataan vakiolevykokoihin (esim. 4x8 jalkaa, 4x10 jalkaa) automatisoitujen leikkaussahojen avulla.

Kovetus:

Leikkauslevyt siirretään sitten hallitulle kovetusympäristölle. Tämä on kriittinen vaihe, jossa kemiallinen reaktio etenee täysin ja levyt saavat lopullisen voimansa ja stabiilisuuden.

Kovettuminen voi tapahtua ympäristön lämpötiloissa useiden päivien aikana tai nopeutetuissa kovetuskammioissa, joilla on hallittu kosteus ja lämpötila prosessin nopeuttamiseksi. Oikea kovetus estää vääntymisen ja varmistaa hallituksen pitkän aikavälin eheyden.

Kuivuminen ja viimeistely:

Kovettumisen jälkeen laudat voivat läpikäydä kuivumisprosessin jäljellä olevan kosteuden poistamiseksi, mikä varmistaa ulottuvuuden vakauden ja optimaalisen suorituskyvyn.

Lopuksi, levyt tarkistetaan laadun suhteen, reunat voidaan leikata tai viistota, ja ne ovat tyypillisesti pinottuja ja pakattuja lähettämistä varten.

Laadunvalvonta

Tiukat laadunvalvontatoimenpiteet toteutetaan valmistusprosessin eri vaiheissa sen varmistamiseksi, että MGO -hallitukset täyttävät erityiset suoritusstandardit ja asiakasvaatimukset.

| Lava | Laadunvalvontatoimenpide | Tarkoitus |

| Raaka -aineiden syöttö | Saapuvan MGO -puhtauden testaus, MGCL 2 konsentraatio ja aggregaattien eritelmät (esim. Hiukkaskoko, kosteuspitoisuus). | Varmistaa, että peruskomponentit täyttävät vaadittavat kemialliset ja fysikaaliset ominaisuudet johdonmukaiseen hallituksen suorituskykyyn ja reaktiivisuuteen. Estää huonommista materiaaleista peräisin olevat puutteet. |

| Sekoitusprosessi | Säännölliset sekoitussuhteet, lietteen koostumus ja lämpötila. Reaaliaikaiset viskositeettimittaukset. | Takaa kaikkien ainesosien tasaisen jakautumisen, optimaaliset kemialliset reaktioolosuhteet ja estää lautatiheyden ja lujuuden vaihtelut väärän sekoituksen vuoksi. |

| Muodostuminen ja leikkaus | Lautalevyn paksuuden, leveyden ja pituuden jatkuva valvonta. Pintavirheiden, kuplien tai tyhjiöiden visuaalinen tarkastus. | Varmistaa mittatarkkuuden asennuksen helpottamiseksi ja estää rakenteellisia heikkouksia. Tunnistaa pinnan puutteet, jotka voivat vaikuttaa viimeistelyyn tai suorituskykyyn. |

| Kovetusprosessi | Lämpötilan ja kosteuden seuranta kovetuskammioissa. Näytelevyn voimakkuuden säännöllinen testaus eri kovetusaikoina. | Varmistaa, että nesteytys- ja kovettumisreaktiot etenevät oikein, mikä johtaa optimaaliseen puristus- ja taivutuslujuuteen ja estää vääntymistä tai sisäisiä rasituksia. |

| Lopputuote | Fyysisen omaisuuden testaus: | Vahvistaa, että lopputuote täyttää tietyt turvallisuuden, kestävyyden ja käytettävyyden suorituskykykriteerit. |

| * Taivutuslujuus (repeämän moduuli): mittaa taivutuskestävyyttä. | Osoittaa hallituksen kyvyn kestää kuormia rikkomatta, ratkaisevan tärkeää rakenteellisen eheyden kannalta. |

| * Puristuslujuus: mittaa murskauskestävyyttä. | Tärkeää sovelluksissa, joissa levyllä on pystysuorat kuormat. |

| * Tiheys: Varmistaa tasaisen painon ja materiaalipitoisuuden. | Vaikuttaa lämpö- ja akustisiin eristysominaisuuksiin sekä käsittelyyn. |

| * Mittavakaus (turvotus/kutistuminen): testattu vaihtelevassa kosteudessa. | Ennustaa, kuinka hallitus toimii erilaisissa ympäristöolosuhteissa, estäen aiheita, kuten soljen tai aukkoja. |

| * Veden imeytyminen: Mittaa kuinka paljon vettä levy imee. | Avain kosteudenkestävyyden ominaisuuksien ja homeen kasvun estämiseen. |

| * Palonkestävyystestaus: Suoritetaan määräajoin edustavilla näytteillä. | Varmistaa, että hallitus täyttää vaadittavat paloarvioidut luokitukset (esim. ASTM E84, UL-luokitukset) ja varmistaa turvallisuuden suorituskyvyn. |

| Visualitarkastus: Viimeinen tarkistaminen pintapinta, reunan laatu ja yleinen ulkonäkö. | Varmistaa esteettisen vetoomuksen ja asennuksen helppouden. |

Magnesiumioksidilevyn ominaisuudet

Magnesiumoksidi (MGO) -levyillä on ainutlaatuinen yhdistelmä ominaisuuksia, jotka tekevät niistä erittäin toivottavia nykyaikaisessa rakenteessa. Nämä ominaisuudet johtuvat suoraan niiden kemiallisesta koostumuksesta ja vankasta valmistusprosessista.

Palonkestävyys

Yksi MGO -lautakuntien merkittävimmistä eduista on niiden poikkeuksellinen palonkestävyys. Tämä ominaisuus johtuu pääasiassa magnesiumoksidin luontaisesta palamattomasta luonteesta ja magnesiumoksikloridisementin aiheuttaneesta hydraatioprosessista.

Polttoainetta: Materiaali: MGO itsessään on mineraali, joka ei pala. Toisin kuin puupohjaiset tuotteet (kuten vaneri tai OSB) tai kipsilevyjä, joissa on paperipinta, MGO-levyt eivät lisää polttoainetta tulipaloon.

Lämpövakaus: Magnesiumoksidilla on erittäin korkea sulamispiste (2852 ° C tai 5166 ° F). Tämä tarkoittaa, että lauta kestävät voimakasta lämpöä pitkään aikoina hajottamatta, sulaa tai vapauttaa myrkyllisiä höyryjä.

Endoterminen reaktio : Kun altistetaan korkeille lämpötiloille, MGO-levyn hydratoidut yhdisteet läpikäyvät endotermisen (lämpöä imevää) reaktiota. Tämä prosessi vapauttaa kemiallisesti sitoutuneen veden höyryn muodossa, joka jäähdyttää tehokkaasti levyn pinnan ja luo tulenkestävän esteen. Tämä "jäähdytys" -vaikutus viivästyy lämpötilan nousua levyn paljastamattomalla puolella, mikä tarjoaa enemmän aikaa evakuointiin ja palonsuojeluun.

Ei savua tai myrkyllisiä höyryjä: Toisin kuin monet muut rakennusmateriaalit, MGO -levyt eivät tuota merkittävää savua tai myrkyllisiä höyryjä tulipalolle. Tämä parantaa huomattavasti matkustajien turvallisuutta ja näkyvyyttä palotapahtuman aikana.

Luokitus: MGO -levyt saavuttavat tyypillisesti luokan A (tai luokan 1) paloluokituksen ASTM E84: n mukaisesti, mikä on suurin mahdollinen luokitus pinnan polttamisominaisuuksille. Tämä sisältää erittäin matalan liekin leviämisen ja savun kehittämisindeksit. Ne ovat usein kriittisiä komponentteja palo-arvioiduissa seinä-, lattia- ja kattokokoonpanoissa, jotka edistävät tuntipalon luokituksia standardien mukaisesti, kuten ASTM E119 tai UL 263.

Kosteus ja muotiresistenssi

MGO -levyt osoittavat erinomaisen suorituskyvyn kosteudelle alttiissa ympäristöissä ja tarjoavat erinomaisen vastustuskyvyn homeen ja homeen kasvulle.

Veden hylkivyys: Vaikka MGO-levyt eivät ole täysin vedenpitäviä, ne ovat erittäin vedenkestäviä. Heidän tiheä, epäorgaaninen koostumuksensa tarkoittaa, että he eivät turvota, loimi tai delaminoi, kun ne altistetaan kosteudelle, toisin kuin puupohjaiset paneelit. Magnesiumoksikloridisementtimatriisi ei absorboi helposti nestemäistä vettä.

Hengitys: Vedenkestävyydestään huolimatta MGO -levyt ovat höyryä läpäiseviä, mikä tarkoittaa, että he voivat "hengittää". Tämä sallii loukkuun jääneiden kosteuden seinäonteloiden sisällä paeta, vähentäen tiivistymisen riskiä ja niihin liittyviä ongelmia.

Epäorgaaninen koostumus: Koska MGO -levyt on valmistettu epäorgaanisista mineraaleista, ne eivät tarjoa ruuanlähdettä homeille, homeelle tai muille sienille. Tämä estää luonnostaan biologista kasvua, mikä tekee niistä ihanteellisen valinnan korkean kosteuden alueille, kuten kylpyhuoneisiin, keittiöihin, kellareihin ja ulkokäyttöön.

Mittavakaus: Heidän kosteuden imeytymiskestävyytensä varmistaa, että levyt säilyttävät mittakatkaisunsa, estäen ongelmia, kuten turvotusta, kutistumista tai vääntymistä, mikä voi johtaa halkeamiseen tai epävakauden viimeistelyyn.

Kestävyys ja vahvuus

MGO -levyt ovat tunnettuja niiden vahvuudesta ja kestävyydestä, mikä edistää rakenteiden pitkäikäisyyttä ja kestävyyttä.

Korkea puristus- ja taivutuslujuus: Vahvat ionisidokset magnesiumoksikloridisementtimatriisissa yhdistettynä kuitumaisiin ja mesh -vahvistuksiin antavat MGO -levyille erinomaisen puristus- ja taivutuslujuuden. Tämä antaa heille mahdollisuuden kestää merkittäviä kuormia ja vaikutuksia rikkomatta.

Vaikutusvastus: Heidän tiheä ja homogeeninen rakenne tarjoaa hyvän vastustuskyvyn iskuille, mikä tekee niistä vähemmän alttiita hammaslääkkeille tai lävistyksille perinteiseen kipsilevyyn verrattuna.

Pitkäikäisyys: Epäorgaanisen luonteensa vuoksi MGO -levyt ovat resistenttejä mätää, rappeutumista ja hyönteisten tartuntaa. Ne eivät hajoa ajan myötä biologisten tekijöiden takia, mikä edistää rakennuksen pidempää käyttöiän.

Lämpöpyöräilyvastus: MGO -hallitukset säilyttävät eheytensä monilla lämpötiloissa, mikä tekee niistä sopivia erilaisille ilmastoille ilman huolta materiaalin heikkenemisestä laajentumisen ja supistumisen vuoksi.

Monipuolisuus: Niiden luontainen vahvuus ja vakaus antavat niitä käyttää monissa sovelluksissa, sisäosioista ulkopuoliseen vaippaan, mikä tarjoaa vankan ja pitkäaikaisen ratkaisun.

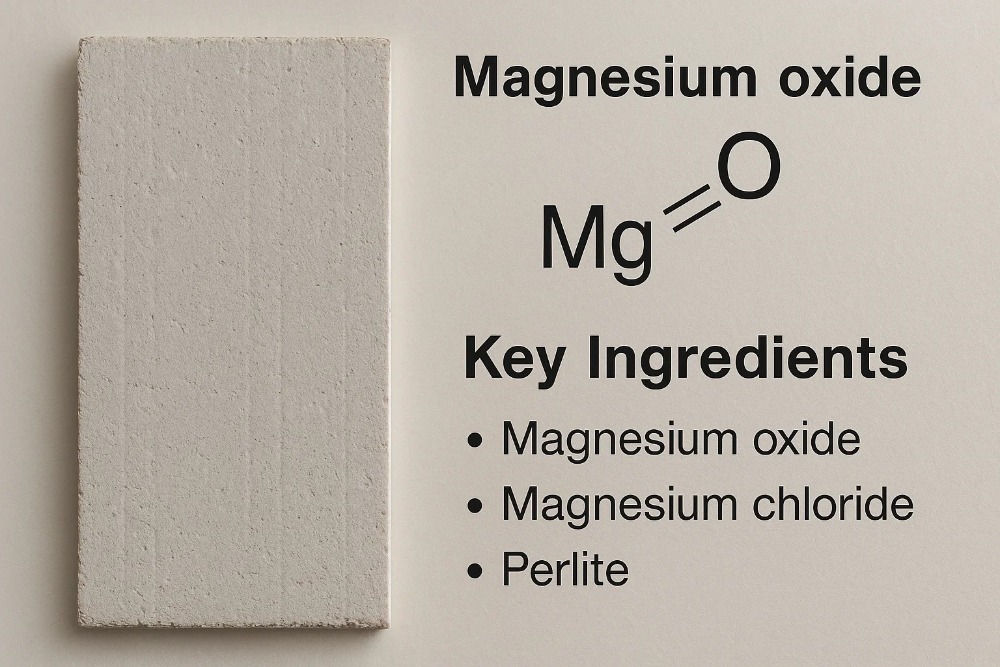

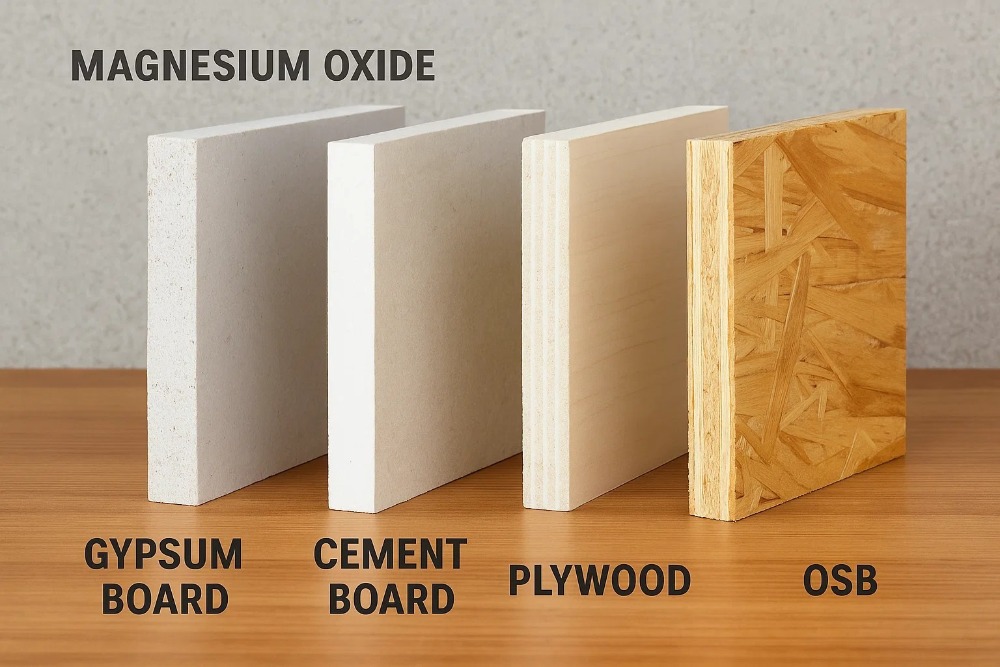

Magnesiumoksidin vaippalevy vs. muut materiaalit

MGO -lautakunnat tarjoavat selkeitä etuja ja haittoja verrattuna tavanomaisiin rakennusmateriaaleihin. Näiden erojen ymmärtäminen on ratkaisevan tärkeää oikean materiaalin valitsemiseksi tietyille sovelluksille.

Kipsilevy

Kipsitaulu (kipsilevy) on yleisin sisäseinä- ja kattomateriaali.

Tärkeimmät erot:

Palonkestävyys: Kipsilevyt tarjoavat hyvää palonkestävyyttä hydratoidun kipsydämen johdosta, mutta MGO toimii usein paremmin, etenkin jatkuvissa korkealämpötilanteissa ja saavuttaa tyypillisesti korkeammat paloarvostelut ilman, että tarvitaan lisäkerroksia monissa kokoonpanoissa. MGO: lla ei myöskään ole paperia, joka polttaa tulipaloa.

Kosteus/home: Tavallinen kipsilevy on erittäin herkkä vesivahinkolle, turvotukselle ja homeen kasvulle. Kosteudenkestävä kipsi (vihreä lauta) tarjoaa parannuksia, mutta ei ole home -kestävä. MGO on huomattavasti kestävämpi kosteuden imeytymiselle ja luonnostaan home-todisteille.

Vahvuus/kestävyys: Kipsitaulu on suhteellisen pehmeä ja alttiita kolkuille ja dingsille. MGO-levyt ovat yleensä tiheämpiä ja iskunkestäviä.

Työskentely: Kipsilevy on helpompi leikata ja viimeistellä. MGO voi olla vaikeampaa leikata ja se voi vaatia erikoistuneita työkaluja, ja viimeistely voi olla haastavampaa pintarakenteen ja alkalisuuden erojen vuoksi.

Paino: MGO -levyt voivat joskus olla raskaampia kuin tavanomaiset kipsilevyt, joiden paksuus on samanlainen, vaikka kevyitä MGO -versioita on saatavana.

Sementtilautakunta

Sementtilauta on kestävä, vedenkestävä paneeli, jota käytetään yleisesti laattatukijana märillä alueilla.

Tärkeimmät erot:

Palonkestävyys: Molemmat ovat palamattomia ja tarjoavat erinomaisen palonkestävyyden.

Kosteus/home: Molemmat ovat erittäin kestäviä kosteudelle ja homeille. MGO: lla on tyypillisesti hiukan alhaisemmat veden imeytymisnopeudet.

Vahvuus/kestävyys: Molemmat ovat erittäin vahvoja ja kestäviä. MGO voi joskus tarjota paremman taivutusvoiman tietyille sovelluksille.

Paino: Sementtilauta on usein raskaampi ja tiheämpi kuin MGO, mikä helpottaa MGO: n käsittelyä ja asentaa.

Emäksisyys: Molemmat ovat emäksisiä. MGO: n pinta -alkalisuus voi kuitenkin joskus reagoida tiettyjen viimeistelyjen tai liimojen kanssa, jotka vaativat alukkeita. Sementtilautakunta on yleensä tässä suhteessa neutraalimpi.

Työskentely: Sementtilauta on tunnetusti vaikea leikata ja ruuvata, mikä vaatii usein erityisiä työkaluja. MGO on yleensä helpompi leikata ja nopeampaa asentaa vakiotyökaluilla.

Vaneri ja OSB

Vaneri- ja suuntautuneen säietaulu (OSB) ovat puupohjaisia paneeleja, joita käytetään laajasti vaippa-, alakalvo- ja rakenteellisiin sovelluksiin.

Tärkeimmät erot:

Palonkestävyys: Vaneri ja OSB ovat palavia ja lisäävät polttoainetta tulipaloon. Ne hiilee ja polttavat, rajoittaen niiden käyttöä paloarvioiduissa kokoonpanoissa ilman merkittäviä lisäkerroksia. MGO on palamattomia.

Kosteus/home: Vaneri ja OSB ovat erittäin alttiita kosteusvaurioille, turvotukselle, delaminaatiolle ja homeen kasvulle, etenkin jos niitä ei ole oikein suljettu tai jos se on altistunut pitkään. MGO on erittäin kestävä kosteudelle ja muottille.

Vahvuus/kestävyys: Molemmat tarjoavat hyvän rakenteellisen lujuuden. MGO: n epäorgaaninen luonne tarjoaa kuitenkin erinomaisen vastustuskyvyn mätää, hyönteisiä ja rappeutumista, mikä johtaa pidempään elinaikaan monissa olosuhteissa. MGO tarjoaa myös paremman iskunkestävyyden.

Ympäristövaikutukset: Vaikka puu on uusiutuva resurssi, vanerin/OSB: n tuotantoon liittyy usein hartsit ja liimat, jotka voivat kaasu-VOC-yhdisteitä. MGO on mineraalipohjainen tuote, jolla on alempi ruumiillistettu energia, ja sitä pidetään yleensä ympäristöystävällisempänä.

Keskeiset erot (taulukko)

Tässä on tiivis vertailu magnesiumoksidivahvistintaulusta muihin yleisiin rakennusmateriaaleihin:

| Ominaisuus | Magnesiumoksidilauta (MGO) | Kipsilevy (kipsilevy) | Sementtilautakunta | Vaneri / OSB |

| Ensisijainen koostumus | Magnesiumoksidi, magnesiumkloridi, perlite, puukuitu | Kipsilepät, paperi | Portland -sementti, aggregaatti, lasikuituverkko | Puuviilut/juosteet, liimat |

| Palonkestävyys | Erinomainen (luokka A/1 palamattomia, korkea lämpöstabiilisuus) | Hyvä (palamattomasta ydin, paperi edessä voi polttaa) | Erinomainen (palamattomia) | Huono (palava, polttoainepalo, chars) |

| Kosteudenkestävyys | Erinomainen (erittäin kestävä vedelle, ei turvotusta/vääntymistä) | Huono (vakio), kohtalainen (vihreä lauta), taipuvainen turvotukseen/vaurioihin | Erinomainen (erittäin vedenkestävä, ei turvotusta) | Huono (erittäin herkkä vesivaurioille, turvotukselle, delaminaatiolle) |

| Muotiresistenssi | Erinomainen (epäorgaaninen, ei ruokalähdettä homeille) | Huono (standardi), kohtalainen (vihreä lauta), alttiita muotin kasvulle | Erinomainen (epäorgaaninen, ei ruokalähdettä homeille) | Huono (orgaaninen, erittäin herkkä muotin kasvulle) |

| Lujuus/kestävyys | Erittäin korkea (korkea taivutus-/puristuslujuus, iskunkestävät.) | Matala-kohtalainen (alttiita kolkuille/dingsille) | Korkea (erittäin kova, kestävä) | Korkea (hyvä rakenteellinen eheys) |

| Paino (suhteellinen) | Kohtalainen raskas (kevyempi kuin sementtilautakunta) | Kevyt | Raskas | Kevyt |

| Toimitettavuus | Hyvä (voidaan leikata tavallisilla työkaluilla, voi olla pölyistä) | Erinomainen (helppo leikata, pisteet, kiinnitä) | Huono (vaikea leikata, vaatii erikoistyökaluja, ruuvit voivat nauhoittaa) | Hyvä (helppo leikata, naula, ruuvi) |

| Järkevä eristys | Hyvä (tiheä, massa auttaa estämään äänen) | Hyvä (massa auttaa estämään äänen) | Kohtuullinen | Kohtuullinen |

| Kustannukset (suhteellinen) | Kohtalainen korkea | Matala | Kohtalainen korkea | Matala- |

| Ympäristövaikutukset | Yleensä hyvä (matala ruumiillistettu energia, kierrätettävä) | Kohtalainen (kipsi voidaan kierrättää, paperi kohti) | Kohtalainen (energiaintensiivinen tuotanto, voidaan kierrättää) | Muuttuja (uusiutuva resurssi, mutta käyttää usein formaldehydipohjaisia hartsia) |

Käytännöllinen opas MGO -taululle

Vaikka magnesiumoksidi (MGO) -levyt tarjoavat lukuisia etuja, asianmukainen käsittely ja asennus ovat avain niiden suorituskyvyn maksimoimiseksi ja onnistuneen projektin varmistamiseksi. Tämän materiaalin kanssa työskentelevien vivahteiden ymmärtäminen voi estää yhteisiä ongelmia ja optimoida sen luontaiset edut.

Asennusvinkit

MGO -levyjen asentaminen jakaa joitain samankaltaisuuksia perinteisen kipsilevyn tai sementtitaulun kanssa, mutta sillä on myös erityisiä vaatimuksia:

Sopeutuminen: Vaikka MGO-levyt ovat ulottuvuuden vakaita, on hyvä käytäntö sopeuttaa ne työpaikkaympäristöön vähintään 24-48 tuntia ennen asennusta. Tämä auttaa varmistamaan, että he saavuttavat tasapainon ympäristön lämpötilassa ja kosteudessa, minimoimalla pienet laajentumisen tai supistumisen potentiaalit asennuksen jälkeen.

Leikkaus: MGO -levyt voidaan leikata erilaisilla menetelmillä. Suora leikkaa varten voidaan käyttää hyötyveitsiä ja suoraa levyä, samanlaisia kuin kipsilevy. Niiden tiheyden ja kuitumaisen vahvistuksen vuoksi pyöreä saha, jossa on karbidikarbialus (tai timanttiterä laajalle leikkaamiseksi), on kuitenkin usein suositeltavaa puhdistusaineelle, nopeammille leikkauksille, etenkin paksummille levyille. Käytä aina sopivia henkilökohtaisia suojavarusteita (PPE), mukaan lukien pölynaamarit tai hengityssuojaimet ja turvalasit, koska MGO -levyjen leikkaaminen voi tuottaa hienoa pölyä.

Kiinnitys: MGO-levyt on kiinnitettävä korroosioresistenteillä ruuveilla, kuten galvanoitu, fosfatoitu tai ruostumattomasta teräksestä valmistetuilla ruuveilla. Tavallisia kipsilevyruuveja ei yleensä suositella, koska niiden taipumus syövyttää reagoidessaan MGO: n emäksiseen luonteeseen ajan myötä, mikä voi johtaa pitovoiman värjäytymiseen tai menettämiseen. Ruuvit on ajettava tasainen pinnan kanssa tai hiukan upotettu. Esiporaaminen voi olla tarpeen erittäin paksuille levyille tai kiinnitystä lähelle reunoja halkeilun estämiseksi. Kiinnikkeiden suositeltu etäisyys vaihtelee tyypillisesti välillä 6 - 8 tuumaa reunoja pitkin ja 12 tuumaa kentällä, mutta viittaa aina valmistajan erityisiin ohjeisiin ja paikallisiin rakennusmääräyksiin.

Kehystys: Varmista, että kehystys (puu- tai metallitapit, palkit) on pullea, taso ja neliö. MGO -levyt voidaan asentaa suoraan olemassa olevaan kehykseen. Ulkomaisissa sovelluksissa suositellaan säänkestäviä esteitä (WRB) MGO-vaipan takana, jotta saadaan lisäkerros kosteussuojausta.

Nivelhoito: MGO -levyjen väliset liitokset on teipattava ja valmis. Lasikuituverkkoteippiä, joka on samanlainen kuin sementtilevylle, suositellaan tyypillisesti paperiteipillä MGO: n korkeamman alkalisuuden ja kosteudenkestävyyden vuoksi. Nivelten täyttämiseen ja tasoittamiseen voidaan käyttää erityisesti sementtilevylle tai polymeerimodifioitua ohut-asetettua laastia varten. Varmista, että nivelyhdiste on yhteensopiva MGO: n emäksisen luonteen kanssa estämään floesenssin tai sidoksen vian. Sulaa yhdiste sujuvasti nauhan ulkopuolella saumattoman viimeistelyn saavuttamiseksi.

Pinnan valmistelu: Ennen viimeistelyjen levittämistä (maali, laatta, stukko) MGO -levyn pinnan tulisi olla puhdasta, kuiva ja vailla pölyä. Maalausta varten suositellaan usein korkealaatuista alkaliresistenttiä alukkeita hyvän tarttuvuuden varmistamiseksi ja mahdollisen potentiaalisen kuivumisen tai värimuutoksen estämiseksi, etenkin tummemmilla maaleilla. Laatoilua varten tulisi käyttää sopivaa ohuen asetettua laastia, joka on suunniteltu laatta-MGO- tai sementtilevyn sovelluksiin.

Laajennuserot: Suurten pintojen tai ulkomaisten sovellusten kohdalla harkitse pienten laajennuserojen jättämistä levyjen (esim. 1/8 tuuman) väliin minkä tahansa pienen liikkeen mukauttamiseksi ja soljentamisen estämiseksi. Nämä aukot voidaan täyttää sopivalla tiivisteaineella tai nivelyhdisteellä, joka on suunniteltu joustavuuteen.

Yhteiset haasteet

Vaikka MGO -levyt tarjoavat monia etuja, asentajat saattavat kohdata muutamia haasteita:

Pölyn tuotanto: Leikkaus ja hionta MGO -levyt voivat tuottaa hienoja, jauhemaisia pölyä. Kuten mainittiin, asianmukainen tuuletus ja hengityssuojaus (esim. N95 -naamio) ovat ratkaisevan tärkeitä hengitystä estämiseksi.

Paino: Vaikka MGO -levyt ovat yleensä kevyempiä kuin sementtilevy, ne voivat silti olla raskaampia kuin tavallinen kipsilevy, etenkin paksummat paneelit. Tämä voi vaatia kahden hengen käsittelyä suuremmille arkeille, jotka ovat samanlaisia kuin sementtilauta tai raskas vaneri.

Alkalisuus ja viimeistelyn yhteensopivuus: MGO -levyjen emäksinen luonne voi joskus reagoida tiettyjen maalien, liimojen tai viimeistelyjen kanssa, mikä johtaa potentiaalisesti floresenssiin (valkoiset jauhemaiset kerrostumat) tai huonoon tarttuvuuteen. Siksi alkalisen kestävien alukkeiden ja yhteensopivien viimeistelymateriaalien käyttöä korostetaan voimakkaasti. Testaa aina pieni, huomaamaton alue ensin, jos et ole varma yhteensopivuudesta.

Haureus (jos pudotetaan): Kun MGO -levyjen reunat ja kulmat ovat vahvat asennettuna, ne voivat olla jonkin verran hauraita ja alttiita hakeutumiseen tai murtumiseen, jos ne putoaa tai käsittää väärin ennen asennusta. Kuljetuksen ja käsittelyn aikana tulisi olla varovainen.

Kiinnitysvalinta: Väärän ruuvin käyttäminen (esim. Tavanomaiset kipsilevyruuvit) voi johtaa korroosioon ajan myötä vaarantaen kiinnittimen eheyden ja värjäävät mahdollisesti valmiin pinnan. Käytä aina korroosiokeskeisiä ruuveja valmistajan suosittelemana.

Oppimiskäyrä: Asentajille, jotka on kokenut pääasiassa kipsilevyn kanssa, voi olla pieni oppimiskäyrä leikkuutekniikoista, kiinnitysmenetelmistä ja MGO -levyille spesifisten yhteisten käsittelyjen suhteen. Periaatteet ovat kuitenkin yleensä suoraviivaisia ja helposti hallittuja.

Ympäristövaikutukset

Magnesiumoksidi (MGO) -levyjä kunnioitetaan usein "vihreänä" rakennusmateriaalina useiden tekijöiden, jotka liittyvät niiden tuotantoon, koostumukseen ja suorituskykyyn. Heidän ympäristöjalanjäljen ymmärtäminen on ratkaisevan tärkeää heidän panoksensa arvioinnissa kestäviin rakennuskäytäntöihin.

Ympäristöystävällisyys

MGO-levyjen ympäristöystävällisyys johtuu useista näkökohdista:

Runsaasti raaka -aineita: Magnesiumoksidi on johdettu magnesiitista, luonnossa esiintyvästä ja runsasta mineraalista tai merivedestä. Tämä on ristiriidassa materiaalien kanssa, jotka luottavat äärellisempiin resursseihin tai laajoihin kaivostoimintoihin. Raaka -aineiden pelkkä saatavuus minimoi resurssien ehtymisen.

Alempi ruumiillistettu energia: MGO -levyjen valmistusprosessi sisältää tyypillisesti alhaisemman ruumiillistuneen energian verrattuna materiaaleihin, kuten Portland -sementtiin. Primaarireaktio, joka muodostaa magnesiumoksikloridisementin, tapahtuu suhteellisen alhaisissa lämpötiloissa (usein ympäröivä tai hiukan kohonnut), mikä vähentää merkittävästi energiankulutusta verrattuna sementin tuotantoon tarvittaviin korkean lämpötilan uuneihin.

Kierrätettävyys ja jätteiden vähentäminen: MGO-levyt ovat epäorgaanisia eivätkä sisällä monia puupohjaisissa paneeleissa löydettyjä sideaineita tai hartseja, mikä tekee niistä mahdollisesti kierrätettäviä. Vaikka MGO -hallituksen kierrätyksen infrastruktuuri kehittyy edelleen monilla alueilla, materiaalia voidaan teoreettisesti murskata ja uudelleenkäyttää aggregaattina muissa rakennusmateriaaleissa tai maaperän muutoksina. Lisäksi MGO -levyjen kestävyys ja pitkäikäisyys tarkoittavat harvemmin vaihtamista, vähentäen rakennus- ja purkujätteitä rakennuksen elinaikana.

Ei-myrkylliset ja matalat VOC: t: MGO -levyissä ei ole asbestia, formaldehydiä, kiteistä piidioksidia ja muita haitallisia kemikaaleja, joita yleisesti löytyvät joistakin perinteisistä rakennusmateriaaleista. Ne tuottavat erittäin matala- tai haihtuvia orgaanisia yhdisteitä (VOC), mikä edistää terveellisempää sisäilman laatua. Tämä on matkustajien merkittävä etu ja vastaa matkustajien hyvinvointiin keskittyvien vihreiden rakennussertifikaattien kanssa.

Homeen ja homeenkestävyys: Vastaamalla luontaisesti hometta ja hometta kasvua, MGO -hallitukset edistävät terveellisempää sisäympäristöä ja estävät kemiallisten käsittelyjen tai kalliiden korjausten tarpeen, joka liittyy homeongelmiin, mikä vähentää haitallisten kemikaalien käyttöä rakennuksen elinaikana.

Energiatehokkuus

MGO -hallitukset edistävät rakennuksen kokonaisenergiatehokkuutta pääasiassa niiden eristävien ominaisuuksien ja kyvyn luomalla tiukka rakennuskuori:

Lämpöeristysominaisuudet: Vaikka MGO-levyjä ei ole suunniteltu ensisijaisiksi eristysmateriaaleiksi, kuten vaahto tai lasikuitu, niiden suhteellisen tiheä ja homogeeninen koostumus tarjoaa kunnollisen R-arvon (lämpövastus) verrattuna niiden paksuuteen mitattuna materiaaleihin, kuten Gypsum-levyyn tai sementtilautakuntaan. Kun niitä käytetään vaippaana, ne edistävät seinäkokoonpanon yleistä lämpötehokkuutta vähentäen lämmönsiirtoa johtavuuden kautta.

Ilmaesteen suorituskyky: MGO -levyjen tiheä, jäykkä luonne, kun ne on asennettu ja sinetöity niveliin, voi toimia tehokkaana ilmaesteinä. Hallitsemattoman ilmavuotojen (tunkeutuminen ja suodatus) minimointi on välttämätöntä energiatehokkuuden kannalta, koska se estää ilmastoidun ilmaa pakenemasta ja ehdottoman ilmaa pääsemästä. Tämä vähentää LVI -järjestelmien kuormaa, mikä johtaa pienempaan energiankulutukseen lämmityksen ja jäähdytyksen suhteen.

Kosteudenhallinta: Vastaamalla kosteuden imeytymistä ja estämällä homeen kasvua, MGO -levyt auttavat ylläpitämään eristyksen eheyttä seinä onteloissa. Märkä eristys menettää tehokkuutensa merkittävästi, mikä johtaa suurempaan energiankäyttöön. MGO: n kyky pitää seinäontelo kuiva tukee suoraan eristyksen pitkän aikavälin suorituskykyä.

Panos korkean suorituskyvyn kirjekuoriin: Kun MGO-levyt integroidaan hyvin suunniteltuihin, korkean suorituskyvyn rakennusverhoniin, ne voivat olla roolia tiukkojen energiatehokkuuskohteiden saavuttamisessa. Niiden vakaus ja kestävyys varmistavat myös, että kirjekuori ylläpitää lämpötehokkuuttaan ajan myötä ilman hajoamista.

Faq

Tässä osassa käsitellään joitain yleisimmin kysyttyjä kysymyksiä magnesiumoksidilevyistä, jotka tarjoavat tiivisiä ja informatiivisia vastauksia.

K: Mikä tekee magnesiumoksidilevyistä palonkestäviä?

V: Magnesiumoksidilevyt ovat luonnostaan palonkestäviä pääasiassa itse magnesiumoksidin palamattoman luonteen vuoksi, mikä ei pala tai lisää polttoainetta tulipaloon. Lisäksi levyt sisältävät kemiallisesti sidottuja vettä niiden kiteisessä rakenteessa. Kun altistuu korkeille lämpötiloille, tämä vesi vapautuu höyrynä endotermisen (lämpöä imevää) reaktion kautta. Tämä prosessi jäähdyttää tehokkaasti levyn pinnan ja luo suojaavan lämpöesteen viivästyttäen merkittävästi tulen leviämistä ja lämpötilan nousua paljastamattomalla puolella.

K: Voivatko magnesiumoksidilevyt tulla homeiksi?

V: Ei, magnesiumoksidilevyt ovat erittäin kestäviä homeen ja homeen kasvulle. Tämä johtuu siitä, että ne on valmistettu epäorgaanisista mineraalikomponenteista (magnesiumoksidista, magnesiumkloridista, perliitistä jne.) Toisin kuin orgaaniset materiaalit, kuten puu- tai paperipintainen kipsilevy, MGO-levyt eivät tue biologista kasvua, edes kosteissa olosuhteissa. Niiden erinomainen kosteusvastus auttaa myös estämään muotien kehitystä edistäviä olosuhteita.

K: Ovatko magnesiumoksidilevyt turvallisia sisäilman laatuun?

V: Kyllä, magnesiumoksidilevyjä pidetään erittäin turvallisina sisäilman laadun kannalta. Ne eivät sisällä haitallisia aineita, kuten asbestia, formaldehydiä, kiteistä piidioksidia ja muita haihtuvia orgaanisia yhdisteitä (VOC). Heidän epäorgaaninen koostumuksensa tarkoittaa, että he eivät ole kaasu-haitallisia kemikaaleja, mikä edistää terveellisempää sisäympäristöä. Tämä tekee heistä erinomaisen valinnan yksilöille, joilla on allergioita tai herkkyyttä yhteisiin rakennusmateriaalien päästöihin.

K: Kuinka kauan magnesiumoksidilevy kestää?

V: Magnesiumoksidilevyt ovat poikkeuksellisen kestäviä ja suunniteltu erittäin pitkälle käyttöikälle. Epäorgaanisen koostumuksensa vuoksi ne ovat resistenttejä mätää, rappeutumista, hyönteisten tartuntaa ja biologista hajoamista, jotka voivat vaikuttaa perinteisiin puupohjaisiin materiaaleihin. Heidän vakautensa kosteutta ja tulta vastaan myötävaikuttaa myös heidän pitkäikäisyyteensä. Asennettaessa ja ylläpidettäessä MGO -levyt voivat kestää rakennuksen elinaikana, yli 50 vuotta, mikä tekee niistä erittäin kestävää ja kestävää rakennusratkaisua.

K: Voitko kierrättää magnesiumoksidilevyjä?

V: Kyllä, magnesiumoksidilevyt ovat teoreettisesti kierrätettäviä. Epäorgaanisena, mineraalipohjaisena tuotteena ne voidaan murskata ja asettaa uudelleen. Murskattua materiaalia voidaan käyttää aggregaattina uusissa rakennustuotteissa, maaperän muutoksena (sen magnesiumpitoisuudesta hyötyvän maatalouden vuoksi) tai täyttöä. Omistettujen MGO -hallituksen kierrätyslaitosten käytännön saatavuus voi kuitenkin vaihdella alueittain. Alueilla, joilla erikoistunut kierrätys ei ole vielä vakiintunut, materiaali hävitetään tyypillisesti inertiksi rakennus- ja purkujätteiksi. MGO -levyjen pitkä elinikä kuitenkin vähentää jo merkittävästi kokonaisjätehuoltoa verrattuna vähemmän kestäviin materiaaleihin.

BMSC 517 Uusi sulfaatti MGO -lauta

BMSC 517 Uusi sulfaatti MGO -lauta Monitukea MgO-seinälevy

Monitukea MgO-seinälevy Sinnikkyys MgO -seinänlevy

Sinnikkyys MgO -seinänlevy Monitukea MgO-alakerroksen vaippapöytä

Monitukea MgO-alakerroksen vaippapöytä Sinnikkyys MgO -alakerroksen vaippapöytä

Sinnikkyys MgO -alakerroksen vaippapöytä Magmatrix MGO -alustan paneeli/lauta

Magmatrix MGO -alustan paneeli/lauta